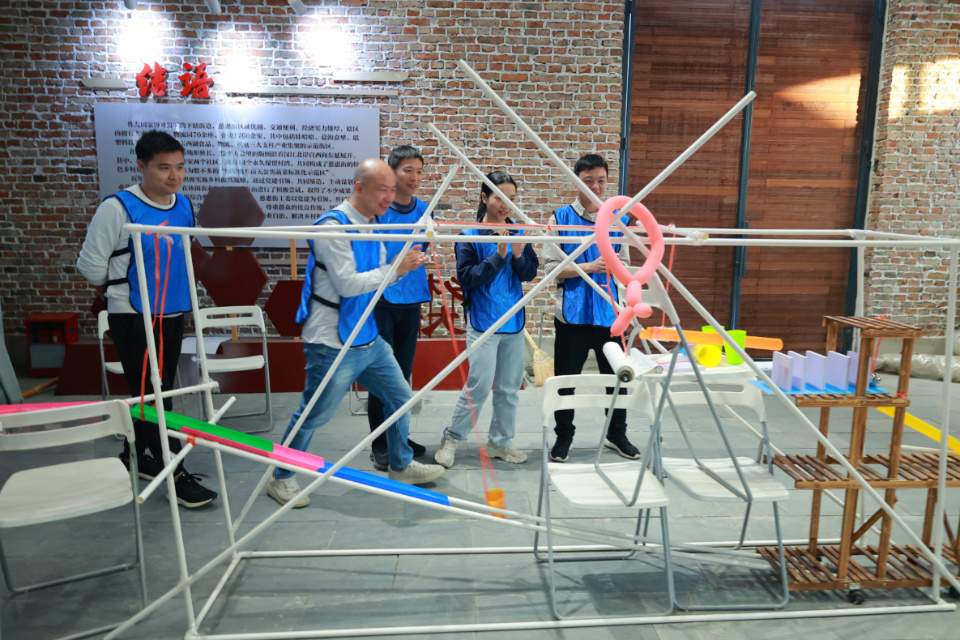

「挑战哥德堡」以经典哥德堡机械装置为灵感,打造沉浸式团队协作挑战项目。参与者需通过跨部门分工、创意设计与机械联动调试,在限定时间内完成一套多环节联动的机械传动系统。项目融合逻辑思维、工程思维与团队协作,让成员在破解“机关谜题”的过程中,打破部门壁垒,深化沟通默契,激发创新潜能,最终实现从“个体优势”到“团队合力”的跨越式升级。

经典机械智慧

打造「可落地的团队协作实训场」

起源于18世纪德国的「哥德堡机械」,以其「单一动力驱动复杂系统」的精妙设计闻名世界——一颗小球触发齿轮转动,带动杠杆、滑轮、传送带依次启动,最终完成倒茶、开盖等一系列动作。这种「环环相扣、协同运作」的底层逻辑,正是现代企业团队协作的最佳隐喻。

项目适用于10-50人团队,可根据企业需求调整机关复杂度(基础版/行业定制版/黑科技版),配套提供《协作复盘手册》《机械原理图解》等实用工具,确保「体验有收获,成果可落地」。

项目启动会上,导师通过「哥德堡机械发展史」短片+「企业协作痛点」案例分析,引出本次挑战目标:各小组需在4小时内完成一套「5机关联动装置」,让小球从起点出发,依次触发「灯光提示→齿轮传动→杠杆抬升→传送带运输→终点铃响」,最终点亮企业LOGO灯牌。

角色分配采用「能力雷达图」测评工具:成员通过填写「逻辑分析/动手能力/沟通协调/创新思维」四维度问卷,系统推荐初始角色(设计师/工程师/测试员/协调员),后期可根据协作需求自由调整。

各小组领取「基础材料包」(含3D打印齿轮、环保ABS轨道、微型电机、压力传感器等20+组件)与「限制条件卡」(如「最多使用5个电机」「轨道总长度≤2米」),开始绘制「机关设计图」。

关键动作:

- 跨组「技术论坛」:每30分钟各小组派代表分享设计思路,其他组可提出优化建议(如「你们的杠杆角度可能导致小球卡顿,建议调整为30°」);

- 风险预演:用「故障树分析法」预判可能出现的问题(如「轨道衔接不紧密→小球脱轨」),提前设计备用方案(加宽轨道边缘、增加缓冲垫)。

进入「车间模式」,各小组领取专用工具包(含迷你电钻、扭矩扳手、激光测距仪等),开始搭建各自负责的机关模块:

典型挑战:某小组设计的「杠杆抬升装置」因支点位置偏差,导致小球无法顺利触发下一环节。团队通过「快速原型法」——用硬纸板制作简易模型反复测试,最终找到最佳支点坐标。

各模块初步完成后,进入「全场联调」阶段。此时最易暴露「跨组协作」问题:

导师在此阶段扮演「冲突调解者」角色,引导团队使用「协作四步法」:

1. 共识目标(「我们的共同目标是让小球在10秒内完成全程」);

2. 数据说话(用测量工具确认具体偏差值);

3. 资源置换(用A组的备用零件交换B组的调试时间);

4. 小步快跑(先解决影响全局的关键问题,再优化细节)。

当最后一颗小球从起点出发,依次触发灯光、齿轮、杠杆、传送带,最终点亮「武汉地铁·聚力同行」的LOGO灯牌时,全场响起欢呼——这不仅是机械装置的胜利,更是团队协作的成果。

复盘环节采用「3W分析法」:

- What(成功点):跨组信息同步机制有效、备用零件准备充分;

- Why(改进点):前期风险评估遗漏了「电机发热」问题;

- How(行动项):将「故障预演」纳入日常工作流程。

通过「我的模块影响全局」的真实体验,团队深刻理解「局部最优≠全局最优」。某地铁运营部学员反馈:「以前总觉得技术部的需求太苛刻,现在才明白他们的严谨是为了整个系统的安全。」

在「跨组联调」的高压场景中,团队成员自发形成「问题解决共同体」。某技术团队学员分享:「原本只负责自己的传感器,看到测试组忙不过来,主动帮忙记录数据——这就是协作的意义。」

通过「设计图-原型机-测试数据」的闭环验证,团队掌握「假设-验证-迭代」的科学方法。某管理层学员感慨:「以前开会靠拍脑袋做决策,现在学会用数据说话了。」